Ei mikä tahansa pönttö

Fermentorin pitää olla ehdottoman aseptinen ja kestää kaikkine lisälaitteineen kova höyrysterilointiprosessi. Siirtyminen pilottikoosta teollisen mittakaavan fermentointiin sisältää haasteita, joita ei pelkällä laskennalla voida hallita.

Suomeen on noussut tai lähivuosina nousemassa useita laitoksia, joissa valmistetaan proteiinia fermentointiprosessin avulla.

Luonnossa esiintyvästä mikrobista hiilidioksidin ja sähkön avulla kasvatettavaa soleiinia tuotetaan jo Solar Foodsin demonstraatiolaitoksessa tehtaassa Vantaalla. Pekilo-sieniproteiinia kehittävä Enifer rakentaa tuotantolaitosta Kirkkonummen Kantvikiin.

Synbio Powerlabs muuntaa Valion entisen elintarvikelaitoksen Lappeenrannassa solumaatalouden ja ruokainnovaatioiden keskukseksi, jossa laboratoriomittakaavasta voidaan siirtyä esikaupalliselle tasolle. Ensimmäiseksi siellä ryhdytään valmistamaan keinolihaa brittiyhtiö Ivy Farmin kanssa.

Kaikissa näissä laitoksissa tuotantomenetelmänä on fermentointiprosessi, jolla soluista kasvatetaan proteiinia.

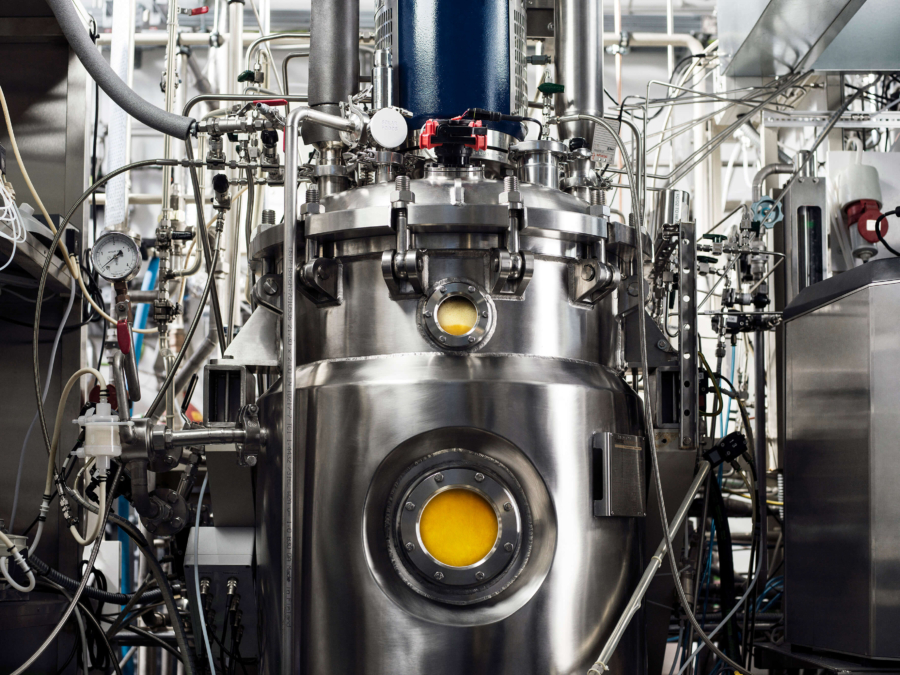

Monet yritykset kutsuvat valmistusastioitaan bioreaktoreiksi, mikä on sinänsä aivan oikea nimitys, sillä fermentori on erikoistunut bioreaktori. Molemmat ovat suljettuja järjestelmiä, jotka helpottavat biokemiallisia reaktioita.

Fermentorien yleistyttyä prosessit olivat yhä enemmän aerobisia, eli solut hyödynsivät aineenvaihdunnassaan ei-sidottua happea. Prosessien tuotteet monipuolistuivat aineenvaihdunnan komponentteihin, solujen tuottamiin polymeereihin ja kokonaisiin soluihin. Fermentoreiden ja tuotantotekniikan kehitys teki tämän mahdolliseksi.

– Synteettinen biologia laajasti käsitettynä avaa uusia mahdollisuuksia, mutta fermentoreita ja fermentointitekniikkaa silloinkin tarvitaan, Synbio Powerlabsin teknisenä asiantuntijana toiminut emeritusprofessori Heikki Ojamo sanoo.

Hän on toiminut pitkään VTT:n tutkijana sekä bioprosessitekniikan professorina Oulun yliopistossa ja Aalto-yliopistossa.

Aseptisuus ehdoton vaatimus

Teollisessa valmistuksessa fermentori voi olla useiden satojen kuutiometrien – siis satojen tuhansien litrojen – kokoinen. Menetelmä ja mittakaava asettaa sille teknisiä vaatimuksia.

Ojamo listaa ensimmäiseksi haasteeksi ehdottoman aseptisuuden vaatimuksen. Fermentorissa ei saa olla mitään muita kuin prosessissa tarvittavat solut. Jos prosessiin pääsee vieraita mikrobeja, koko tuotantoerä on pilalla. Se on kallis vahinko, koska siinä menetetään sekä tuotantopanos että käytetty työpanos ja energia, ja lisäksi koko tuotantolaitteisto joudutaan tehopuhdistamaan.

– Ei sitä onneksi kovin usein tapahdu, mutta inhimillisiä virheitä sattuu toisinaan, Ojamo sanoo.

Aseptiikan varmistamiseksi fermentorin pitää olla täysin tiivis. Lisäksi sen sekä kaikkien apulaitteiden pitää kestää valmistuserien välissä tehtävä sterilointi. Sitkeimmätkin mikrobit kuolevat, kun laitteisto käsitellään ylipaineessa 125-asteiseksi kuumennetulla höyryllä noin 30 minuutin ajan.

Tällaisen käsittelyn kestää laitteisto, jonka materiaalina on käytetty haponkestävää EN 1.4404 (316L) -terästä. Seos koostuu pääasiassa raudasta, johon on lisätty kromia, nikkeliä ja muita seosaineita.

Sitä käytetään elintarvike- ja lääketeollisuudessa säiliöiden, putkistojen ja prosessointilaitteiden rakentamiseen, koska se kestää erinomaisesti erilaisia syövyttäviä aineita ja puhdistuskemikaaleja.

Tyypillisesti fermentorit ovat lieriön muotoisia hitsattuja rakenteita, joiden seinämävahvuus on 4–6 millimetriä. Isoimmissa kupera pohja ja kansi on hitsattu kiinni, pienemmissä kansi voi olla kiinni pulteilla.

Lämmönsäätö työlästä

Lämmönsäätö voi olla teollisen mittakaavan fermentorissa jopa prosessin tehokkuutta rajoittava pullonkaula. Laboratorio- ja pilottimittakaavan laitteistossa solujen ja sekoituslaitteiston tuottama lämpö voidaan johtaa pois yksinkertaisen vesivaipan avulla. Kymmenien tai satojen kuutiometrien fermentorissa tarvitaan usein jäähdytetyn veden syöttöä tai jonkin muun jäähdytysaineen kuten glykolin käyttöä.

– Tyypillinen ongelma syntyy, kun prosessi on optimoitu laboratoriossa toimimaan tietyssä lämpötilassa, eikä sitä kyetä viemään teolliseen mittakaavaan, Ojamo sanoo.

Fermentorit tarvitsevat tyypillisesti myös aseptisesti hoidetun instrumentoinnin. Perusmittauksia ja säätöjä ovat lämpötila, pH, liuenneen hapen osapaine, paine, kaasuvirtaus ja sekoitusnopeus.

– Nämä ovat ikään kuin prosessia ohjaavia suureita, mutta esimerkiksi liuenneen hapen pitoisuus ja pH muuttuessaan tai niiden säätöön vaadittavien toimien suuruus kertovat asiantuntijalle, miten prosessi toimii, Ojamo sanoo.

Fermentointia voidaan seurata mittaamalla poistokaasun koostumusta tai ottamalla aseptisesti näytteitä laboratoriomäärityksiin. Nykyään käytetään jo paljon kuva-analyysia, jolla saadaan selville solujen fyysisiä ominaisuuksia ja usein kolmifaasisen (neste, kaasu, kiintoaine) fermentointiliemen hydrodynamiikkaa. Liuoksen solupitoisuuden mittaukseen on useampiakin ratkaisuja.

– Aina jos anturi on kosketuksissa fermentoriliemen kanssa, täytyy ratkaista aseptisuusasiat.

Hellempi tekniikka eläinsoluille

Aerobinen prosessi tarvitsee myös hapen syöttöä. Yleensä se hoidetaan syöttämällä ilmaa pieninä kuplina säiliön alaosaan. Hapen alhaisen liukoisuuden takia voidaan joskus joutua rikastamaan tuota ilmaa hapella.

Fermentoitavan massan pitää pysyä homogeenisenä, mikä varmistetaan sekoittamalla. Tyypillisesti fermentoreissa on pystysuuntainen pyörivä akseli, johon on kiinnitetty eri tyyppisiä sekoittimia. Ne pitävät säiliön sisällä olevan massan liikkeellä. Säiliön sisäpintaan on yleensä hitsattu virtauksenestolevyjä, jotka ohjaavat massan liikkeitä.

Eläinsoluilla ei ole vahvaa soluseinää, joten niitä valmistettaessa sekoittaminen on järjestettävä ilman liiallisia leikkausvoimia.

– Lappeenrantaan tulevissa fermentoreissa sovelletaan uudentyyppistä sekoitintekniikkaa. Sekoittimen akselilla ei ole läpivientiä fermentorin päässä, vaan se saa voimansa magneettisesti. Siihen sisältyy pieni riski: jos massan viskositeetti on liian korkea, magneetti ei välttämättä jaksa enää pyörittää akselia, Ojamo sanoo.

Kansankielellä ilmaisten puuro voi olla niin paksua, ettei sitä jaksa enää hämmentää.

– Erilaisia muuttujia on sen verran paljon, että huolimatta kehittyneistä laskentamenetelmistä on pakko tehdä testejä ja pilotoida tuotantoa.

Pekiloprosessista on jo kokemusta

Samaa sanoo sieniproteiinitehdasta Kantvikiin rakentavan Eniferin teknologiajohtaja Ville Pihlajaniemi.

– Hapen siirron skaalaaminen on vaikeaa, ja siihen liittyy pieniä riskejä, vaikka kuinka paljon yrittäisimme sitä laskentaohjelmilla selvittää. Toinen haaste on lämmön siirron hoitaminen. Tehdasmittakaavassa tarvitaan fermentorin sisäisiä jäähdytysputkistoja, ja niiden suunnittelu vaatii erityishuomiota.

Pihlajaniemen mukaan Eniferin projektia helpotti se, että pekilosieniprosessista on Suomessa pitkä kokemus. Pekiloa valmistettiin eläinten rehuksi Jämsänkosken ja Mäntän sulfiittisellutehtaiden yhteydessä vuosikymmeniä. Sulfiittiprosessi suljettiin viimeiseksi Mäntässä vuonna 1991.

– Olemme tavoittaneet useita alkuperäisen pekiloprosessin parissa työskennelleitä henkilöitä ja saaneet heiltä paljon arvokasta kokemustietoa, Pihlajaniemi kertoo.

Hänen mukaansa projektin edetessä eteen tulee koko ajan pieniä yllätyksiä, jotka pitää ratkaista. Prosessin toimintaa testataan Espoossa sijaitsevassa sadan litran jatkuvatoimisessa pilottifermentorissa.

Kantvikiin sijoitettavat fermentorit ovat 12 metriä korkeita ja halkaisijaltaan 4,5 metriä. Ne valmistaa ähtäriläinen Tankki Oy.

Soleiinivalmistus tarvitsee myös sähköä

Myös Solar Foodsin demomittakaavan fermentori Vantaalla toimii jatkuvana prosessina. Yrityksen tieteellinen johtaja Juha-Pekka Pitkänen sanoo aseptisuuden varmistamisen olevan tässä prosessissa ensiarvoisen tärkeää. Solar Foods steriloi fermentoriin syötettävän materiaalin suodattamalla.

– Olemme siinä onnistuneet, koska soleiinia on tuotettu jo yli puoli vuotta katkoitta. Jos fermentori pääsisi kontaminoitumaan, sen uudelleen käynnistämisessä menisi noin kuukausi. Varmistimme aseptiikkaratkaisujen toiminnan pilottivaiheessa.

Kahden perinteisen mikrobitoimintaan liittyvän säilöntämenetelmän, maitohappokäymisen ja etanolikäymisen, aseptiikkaratkaisut ovat kemiallisia: ensimmäisessä pH laskee niin alas, että muut solut eivät kestä, ja toisessa etanoli nousee niin ylös, että muut solut eivät kestä.

– Mikrobit taistelevat elintilastaan maapallolla mitä erilaisin tavoin. Kun tuotamme mikrobimassaa rehu- tai elintarvikekäyttöön, olemme valinneet pasifistisoluja, koska riidanhaluiset solut eivät siihen sovellu. Meidän pitää rauhoittaa kasvatusolosuhteet ja tavallaan suojella kasvattamiamme soluja muiden solujen hyökkäyksiltä, kun ne itse eivät voi puolustautua. Tämä on mikrobien maailma – me olemme täällä vain vierailemassa.

Soleiinia sisältäviä tuotteita on jo myynnissä Singaporessa ja Yhdysvalloissa. Iso-Britannian ja EU-alueen myyntilupien saanti voi venyä ainakin ensi vuoteen, Pitkänen arvioi.

Teollisen mittakaavan, noin 200 kuutiometrin fermentoria Solar Foods ei voi rakentaa pääkaupunkiseudulle, koska prosessin vedyn valmistus vaatii paljon sähköä. – Mahdollinen tuotantolaitoksen sijoituspaikkakunta on Lappeenranta, missä sähköä on saatavilla, Pitkänen sanoo.

Suosittelemme artikkelia

Pakkaus- ja pakkausjäteasetuksen kello käy

Kestävyysraportoinnin automatisointi vaatii uudenlaista ajattelua

Kenttämuonituskurssilla elintarviketurvallisuus oli etusijalla

Uuselintarvikeluvan hakeminen kestää, mutta miksi?

Suolisto ohjaa meitä

Kumppanisisältö: Go On